你的机制砂粒形总是不达标?揭秘背后四大“隐形推手”

- 字号 + -

机制砂的粒形是其质量的核心指标之一,理想的粒形是接近立方体的颗粒,今天我们就来说说影响机制砂粒形的关键因素。 免 费 咨 询 免 费 咨 询

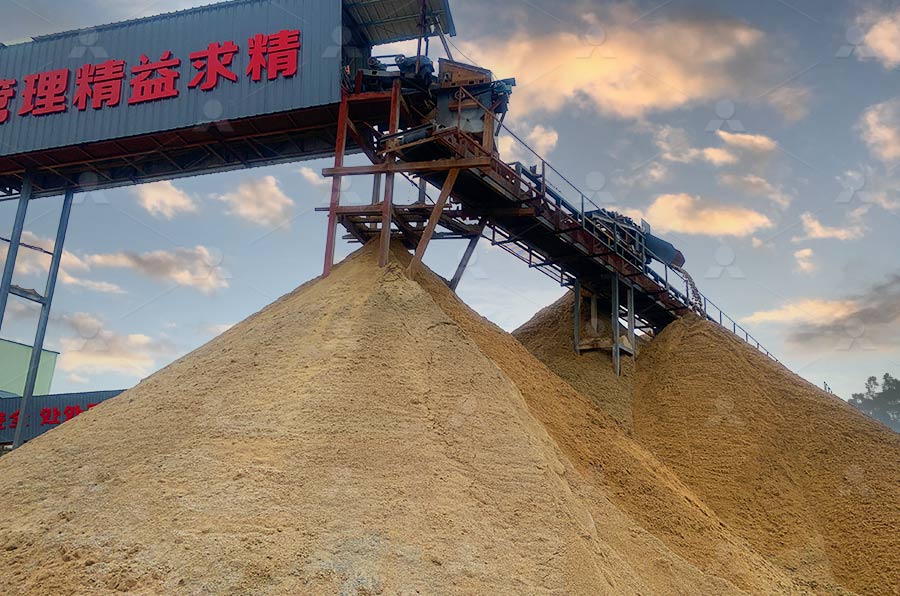

生产线现场

生产线现场

一、 母岩的特性

1、岩石的硬度与韧性

高硬度、高韧性岩石(如花岗岩、玄武岩):难以破碎,在挤压破碎过程中更容易产生内应力,导致颗粒沿解理面裂开,产生较多的针片状颗粒。

中低硬度、脆性岩石(如石灰岩):更易于破碎,且多采用冲击破碎,容易形成立方体状的颗粒,粒形相对较好。

2、岩石的节理与层理

天然岩石内部存在节理和层理。在破碎时,颗粒会优先沿着这些薄弱面断裂。如果岩石的节理发育,就容易产生扁平或长条状的颗粒。

二、 破碎设备与工艺

1、破碎原理的选择(决定性因素)

挤压破碎(如颚破):主要通过“挤、搓、磨”的方式破碎物料,对岩石进行多次挤压,易产生针片状颗粒。这是粗碎阶段粒形较差的主要原因。

冲击破碎(如立轴冲击破):主要利用“石打石”或“石打铁”的原理,使物料获得高速动能后相互撞击而破碎。这种方式更易产生立方体状的颗粒,是优化粒形的核心设备。

2、破碎腔型与结构参数

设备的破碎腔型设计直接影响物料的流动路径和破碎效果。优化的腔型设计能确保物料在腔内被充分冲击和研磨,减少过粉碎和不良粒形的产生。

3、设备磨损状态

当破碎机的耐磨件(如颚板、板锤、抛料头、周护板)严重磨损后,会改变有效的破碎腔型和冲击角度,导致破碎效率下降,针片状含量急剧增加。因此,及时更换耐磨件是保持良好粒形的基础。

生产线现场

生产线现场

三、 生产线配置与操作

1、破碎阶段与闭路循环

“多段破碎”优于“单段破碎”:将破碎任务合理分配给粗碎、中碎和细碎(制砂)设备,可以减轻单一设备的负担,避免过度挤压,从而改善最终产品的粒形。

“闭路生产”优于“开路生产”:在制砂环节,采用闭路循环至关重要。这使针片状颗粒有多次机会被冲击破碎,显著优化最终产品的粒形。

2、给料条件

给料粒度与级配:给入立轴冲击破的物料粒度不宜过大,且应保持合理的级配。过大的单颗粒物料难以被有效破碎,容易产生片状料。

四、 石粉含量

适量的石粉(<0.075mm颗粒)在机制砂中能起到“润滑”和填充作用。但在破碎过程中,过高的石粉含量会包裹在较大颗粒表面,形成“缓冲层”,削弱冲击破碎的效果,间接影响粒形的进一步优化。

生产线现场

生产线现场

总结而言,机制砂的粒形并非由单一环节决定,而是从母岩特性、到破碎设备的选择与磨损状态,再到工艺流程设计的全链条、系统性作用的结果。准确把控从源头到成品的每一个环节,才能稳定地产出粒形优良的高品质机制砂,从而为高性能混凝土的制备奠定坚实基础。

如果您对破碎、制砂、磨粉设备有需求,欢迎您在线或电话垂询,接听电话(13526701401、18638776757),黎明重工将按照您的产量、加工物料、出料粒度为您定制更适合您具体情况的生产线配置。

免费定制解决方案

免费定制解决方案

新动态

- 2025-11-19

小跑偏,大隐患:皮带输送机跑偏问题的根治之道

- 2025-11-18

皮带机隐形的成本:破解皮带输送机磨损困局

- 2025-11-17

物料流转的纽带:论皮带输送机的系统协同价值

- 2025-11-14

延年益寿——破碎生产线料仓的周期性维护与优化

- 2025-11-13

防患于未然——破碎生产线料仓的日常精细化管理

- 2025-11-12

破堵解粘:破碎生产线料仓常见问题诊断与应对指南

- 2025-11-11

破碎生产线的料仓如何设计?掌握关键,畅通无阻

- 2025-11-10

破碎生产线的“调度系统”:浅析料仓的种类与功用

- 2025-11-07

你的机制砂粒形总是不达标?揭秘背后四大“隐形推手”

- 2025-11-06

疏堵结合 多管齐下——论机制砂生产中石粉含量的科学管控

相关新闻

- 2025-11-17

【一周资讯局】“挖到宝”了!国内首个千吨级超大型单体金矿床被探

- 2025-11-07

与客户同行,与绿色同步:黎明重工科技驱动产业价值新未来

- 2025-11-03

“十五五”规划建议发布!未来五年砂石行业发展方向明确

- 2025-10-29

海外4500米海拔的极速增援!8年老设备再续产能神话!

- 2025-10-27

【一周资讯局】545.55千吨!江苏新发现一处大型锶矿

- 2025-10-21

黎明重工科技亮相第138届广交会,彰显中国智造实力?

- 2025-09-22

【一周资讯局】全面落地!多省颁发首本采矿权不动产权证书

- 2025-09-08

破界随行,智驱未来——黎明重工新一代履带移动破碎站

- 2025-08-29

七夕 | 双向奔赴,爱意永恒

- 2025-08-25

【一周资讯局】7360亿交通基建重磅落地,砂石骨料需求获强支撑!