颚破产量骤降与产品粒度异常:深度诊断与系统性解决方案

- 字号 + -

在砂石骨料生产中,颚式破碎机的产量与产品粒度是衡量生产线效能参考标准。一旦出现产量明显下降、产品粒度不均或粗粒过多的情况,往往意味着破碎系统的某个环节出现了偏差。这一问题并非单一故障,而是设备状态、工艺参数与操作管理共同作用的结果。 免 费 咨 询 免 费 咨 询

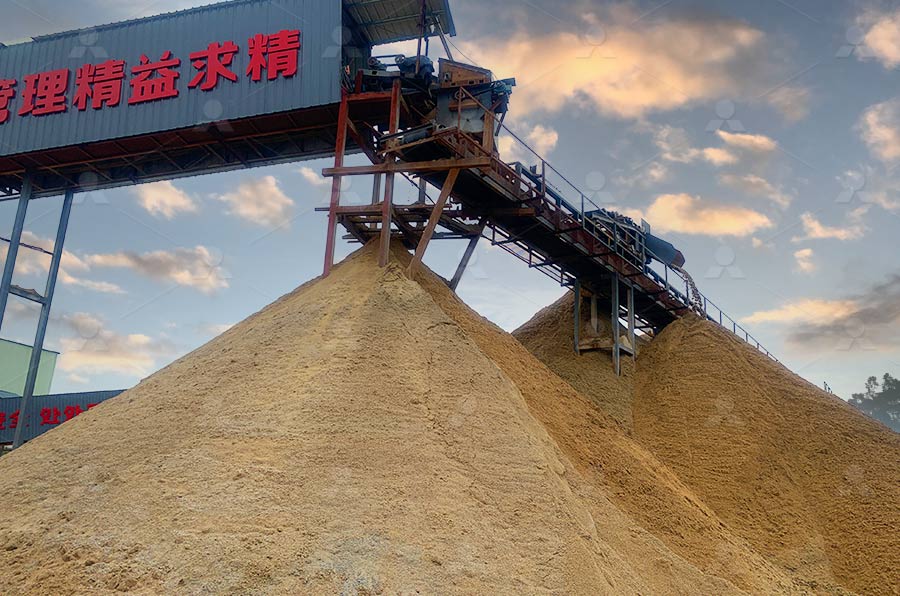

生产线现场

生产线现场

一、故障原因分析

当发现产能不达标、石料“变粗”或细粉过多时,需摒弃“头痛医头”的思路,进行关联性分析:

1、核心直接原因:破碎腔失效

-

排矿口失控:这是常见的原因。调整装置的楔铁或垫片松动、液压系统锁紧失效,导致实际排矿口在运行中逐渐变大,超过设定值,造成产品粒度超标。

-

颚板严重磨损:动、定颚板,尤其是齿板下半部分磨损后,其啮合角发生变化,有效破碎区域上移,导致破碎腔下部实际排矿口宽度增加,不仅粒度变粗,且处理能力下降。

-

腔型料层分布异常:给料粒度单一(如全是细料)或给料偏离中心,导致破碎腔内无法形成从粗到细的合理料层分布,影响破碎效果,降低效率。

2、关键工艺原因:给料系统失准

-

“吃不饱”或“吃不好”:给料中断、不均匀,导致破碎腔填充率不足,设备处于“空打”或“半空打”状态,严重浪费能量,产量自然下降。

-

“消化不良”:给料粒度组成超出设计范围(如过大粒径物料比例过高),或物料含水量、粘度高,导致腔体内物料流动不畅,甚至发生堵塞,影响连续生产。

3、设备性能原因:动力与传动衰减

-

驱动功率不足:电机故障、电压不稳或皮带过松打滑,导致主轴转速和破碎力下降,无法有效破碎物料。

-

动颚运动轨迹异常:肘板(推力板)及支座磨损、轴承间隙过大,导致动颚运动轨迹不准确,破碎力不能有效施加于物料。

生产线现场

生产线现场

二、系统性诊断流程

面对产量与粒度问题,建议遵循以下排查顺序:

第一步:现场观测与快速检查

-

听声音:运行声音是否轻浮、空洞?(可能给料不足)是否有金属摩擦声?(可能衬板松动)

-

看出料:观察出料皮带上的石料,粒度是否明显不均匀?是否存在大量未破碎的原状大块?

-

查电流:记录主电机运行电流。电流偏低且稳定,常表明给料不足;电流剧烈波动,可能是有不可破碎物或给料不均。

第二步:关键参数测量与校准(停机后)

-

测量排矿口:使用专业测量工具,在多个点测量实际最小排矿口尺寸,与设定值对比。

-

检查颚板磨损:测量齿板齿高磨损量,磨损严重会对产能和粒度产生显著影响。检查磨损是否均匀,单边磨损往往与给料偏析有关。

第三步:工艺链回溯分析

-

分析原料:检查前一班次的原料记录,粒度、含水量、泥土含量是否有变化。

-

检查上游设备:预筛分筛网是否破损,导致超规物料进入颚破;给料机速度与振幅是否设置正确。

第四步:性能测试验证

在确保安全的前提下,进行满载给料测试。观察在持续、均匀满腔给料状态下,电流是否正常,出料粒度是否改善。此测试能有效区分是“设备能力问题”还是“供料工艺问题”。

颚破产量与粒度异常,本质上是一个系统性问题的集中体现。它警示的不仅是某个零件的磨损,更可能是整个前端破碎工艺流程的缺陷或管理上的疏忽。

生产线现场

生产线现场

如果您对破碎、制砂、磨粉设备有需求,欢迎您在线或电话垂询,接听电话(13526701401、18638776757),黎明重工将按照您的产量、加工物料、出料粒度为您定制更适合您具体情况的生产线配置。

免费定制解决方案

免费定制解决方案

新动态

- 2026-02-07

颚破产量骤降与产品粒度异常:深度诊断与系统性解决方案

- 2026-02-09

“一带一路”基础设施建设:驱动中国破碎设备产业升级与全球拓展的

- 2026-02-06

立轴冲击破选型指南:匹配需求,释放价值(二)

- 2026-02-04

立轴冲击破选型指南:匹配需求,释放价值(一)

- 2026-02-03

“层压破碎”——让圆锥式破碎机更强、更省、效率更高

- 2026-01-24

建筑垃圾资源化处置中,颚式破碎机的选型与工艺配置

- 2026-01-23

建筑垃圾再生骨料整形:立轴冲击破的工艺价值与参数设置

- 2026-01-21

建筑垃圾“变废为材”:高品质再生骨料核心工艺流程全解

- 2026-01-20

颚破异响与振动加剧:设备发出的危险警报与排查指南

- 2026-01-19

从源头把控:科学调整给料方式,驱动颚破生产线效率跃升

相关新闻

- 2026-02-09

【一周资讯局】国家新政推动“固废变宝”!湖南389个重点项目全线发

- 2026-02-04

三度携手 精工成范 | 甘肃公交建集团与集团公司的三次攻坚纪实

- 2026-01-26

今日腊八 | 年味始浓,万事“粥”全

- 2026-01-12

【一周资讯局】广西全面推进绿色矿山建设!我国铬铁矿勘查获新突破

- 2026-01-05

【一周资讯局】需求趋旺,价格趋稳!1月上旬全国砂石报价一览

- 2025-12-30

2025,与全球建设者同行:黎明重工的年终答卷

- 2025-12-29

【一周资讯局】全球铜价冲刺新高!吉林百吨金矿再添战略底气!

- 2025-12-18

发货现场直击:黎明重工装备远征三大洲,护航全球工程建设

- 2025-12-22

一周资讯局】砂石需求信号明确!“十五五”中西部铁路建设迎利好

- 2025-12-08

【一周资讯局】江苏省八部门联合发文:全面推进绿色矿山建设,2030年