金属矿破碎的“隐形杀手”:过粉碎(泥化)的影响与应对

- 字号 + -

在金属矿破碎工艺中,“过粉碎”或“泥化”现象常被视为一个关键的工艺控制难点。它指的是在破碎过程中,产生了大量远小于目标粒度的微细颗粒。这些“矿泥”的产生,并非简单的粒度变化,而是会引发一系列连锁反应,严重影响后续选矿作业的经济技术指标。 免 费 咨 询 免 费 咨 询

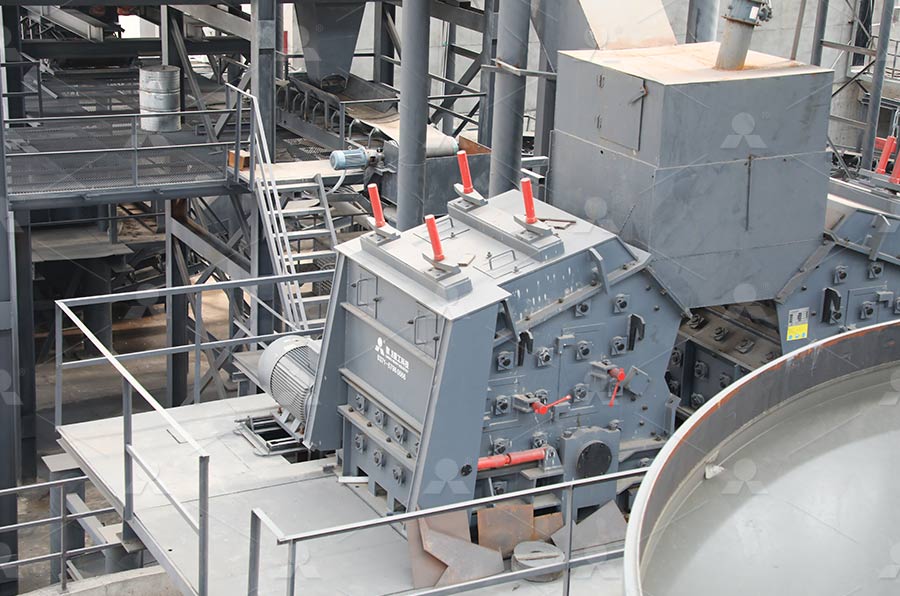

生产线现场

生产线现场

一、 对选矿工艺的直接影响:效率与回收率的双重打击

过粉碎的负面影响,在其进入选矿环节后会显现。

首先,严重恶化选别环境,降低回收率。在浮选过程中,微细颗粒具有巨大的比表面积,会无选择性地大量吸附捕收剂和起泡剂,导致药剂消耗量激增。同时,这些矿泥会覆盖在粗颗粒有用矿物的表面,阻碍其与药剂的有效接触,使得本应上浮的金属矿物无法回收,造成金属流失。

其次,干扰分选过程,影响精矿质量。在磁选过程中,微细的磁性颗粒易形成“磁团聚”,包裹脉石,降低精矿品位。对于重选(如摇床、螺旋溜槽),微细颗粒的沉降规律与目标颗粒不同,难以有效分离,导致流程紊乱。此外,矿泥还会提高矿浆粘度,恶化分级效率,使整个选矿系统陷入“泥化-恶化-加药-再泥化”的恶性循环。

二、经济成本的隐性攀升:从药剂到能耗的增加

直接的是选矿药剂成本的无谓消耗。处理泥化严重的矿石,其捕收剂和调整剂的用量可能比正常矿石要高出很多。其次,设备处理能力下降,能耗上升。粘稠的矿浆需要更大的动力来搅拌和输送,且容易堵塞管道、筛网和浓密机。为处理这些矿泥,往往需要增设脱泥、浓缩等额外作业,增加了流程复杂性和基建投资。

更深远的影响在于水资源的消耗与环保压力。矿泥的沉降性能差,导致回水利用率低,新水消耗量大。同时,含有大量微细颗粒及残余药剂的尾矿水处理难度大,若直接排放或库区渗漏,环境风险较高。

生产线现场

生产线现场

三、系统性防治策略:从“破碎”源头到“选矿”应对

防治过粉碎,需要建立从破碎源头到选矿流程的系统性屏障。

1.优化破碎工艺,

-

核心:在破碎阶段尽可能降低产品粒度,但要通过优化设备与流程,减少细粒级的过载产生。采用高性能的圆锥破碎机等设备,其产品粒度分布更集中,细粉量更少。

-

措施:合理设置破碎段数,避免单段破碎比过高;提高筛分效率,及时将合格粒级分出,避免循环破碎。

2. 准确的设备选型与参数控制

-

核心:根据矿石的硬度、脆性、含泥量选择破碎原理匹配的设备。

-

措施:对于易泥化矿石,优先选用以层压、挤压破碎为主的设备;准确控制排料口、转速、给料速度等关键参数,找到破碎效率与产品粒度的平衡点。

3. 选前脱泥与流程适应

-

核心:当泥化不可避免时,在矿石进入主选别作业前,将其分离并单独处理。

-

措施:在破碎筛分后设置分级脱泥设备(如水力旋流器),提前脱除部分原生和次生矿泥。对脱出的矿泥,可采用投资和成本较高的特殊工艺(如浮选柱、离心选矿机等)进行单独回收,避免其干扰主流程。

4. 智能化监测与控制

-

核心:利用技术手段实现对产品粒度的在线感知与闭环控制。

-

措施:实时监测破碎产品粒度分布,将数据反馈至控制系统,自动调整破碎机排料口、给料量等,使产品粒度稳定在更优的区间,从动态过程中减少过粉碎。

在金属矿加工中,过粉碎绝非一个可以忽略的“小问题”。它像一条隐形的成本链条,从破碎环节开始,持续消耗着药剂、电力、水资源,并侵蚀着宝贵的金属回收率。这要求工程师们具备从破碎到选矿的全流程视野,将破碎作业真正视为选矿效益的“第一道守护者”。

生产线现场

生产线现场

如果您对破碎、制砂、磨粉设备有需求,欢迎您在线或电话垂询,接听电话(13526701401、18638776757),黎明重工将按照您的产量、加工物料、出料粒度为您定制更适合您具体情况的生产线配置。

免费定制解决方案

免费定制解决方案

新动态

- 2025-12-16

被忽略的成本真相:重新审视金属矿破碎的经济账本

- 2025-12-13

金属矿破碎的“隐形杀手”:过粉碎(泥化)的影响与应对

- 2025-12-12

从传统模式到智慧矿山:现代破碎装备助推金矿行业绿色智能转型

- 2025-12-08

金属矿破碎的设备选择策略与关键考量

- 2025-12-08

破解圆锥破“闷车”困局:从现象溯源到系统防治

- 2025-12-04

如何辨别真伪多缸液压圆锥破?

- 2025-12-03

圆锥破攻坚记:如何征服高磨蚀性与高粘性物料?

- 2025-12-02

过铁保护的“双刃剑”:液压清腔系统的安全与代价

- 2025-12-01

圆锥破如何实现“多碎少耗”?这几点很关键

- 2025-11-29

如何为您的生产线选择合适的颚式破碎机?

相关新闻

- 2025-12-08

【一周资讯局】江苏省八部门联合发文:全面推进绿色矿山建设,2030年

- 2025-12-03

冶金、煤炭行业可靠筛分之选——黎明重工SL系列直线筛

- 2025-11-25

海运费下降,沿江沿海地区砂石价格调整节奏加快!

- 2025-11-17

【一周资讯局】“挖到宝”了!国内首个千吨级超大型单体金矿床被探

- 2025-11-07

与客户同行,与绿色同步:黎明重工科技驱动产业价值新未来

- 2025-11-03

“十五五”规划建议发布!未来五年砂石行业发展方向明确

- 2025-10-29

海外4500米海拔的极速增援!8年老设备再续产能神话!

- 2025-10-27

【一周资讯局】545.55千吨!江苏新发现一处大型锶矿

- 2025-10-21

黎明重工科技亮相第138届广交会,彰显中国智造实力?

- 2025-09-22

【一周资讯局】全面落地!多省颁发首本采矿权不动产权证书