影响混凝土后期强度增长的原因分析(四)

- 字号 + -

在一次配合比设计中,共设计7组配合比,从C30~C50强度等级不等,配合比设计见表1,混凝土拌合物性能良好,检测强度时,发现7d强度正常,基本达到试配强度的75%左右,但检测28d强度时,出现多个配合比强度增长很少,甚至不增长的反常情况,见表2及表3,在排除了制件、养护等问题后,试验人员拟采用材料对比方法分析各种材料对混凝土的强度影响,以期找出造成混凝土后期强度增长不正常的主要原因。 免 费 咨 询 免 费 咨 询

生产线现场

生产线现场

其他材料的影响

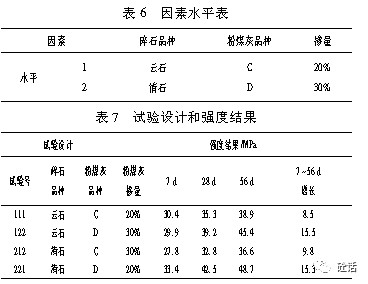

碎石材质强度、粉煤灰活性、矿物掺合料掺量对混凝土后期强度也会产生至关重要的影响。为节约分析时间,减少试验次数,采取了L423三因素二水平的正交设计表。试验配比为C35混凝土,试配强度43.2MPa,两种碎石的产地不同,但级配曲线接近,因素水平表、试验设计和试验结果见表6、表7。

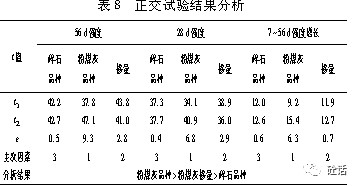

对表7中的试验结果进行分析,以找出主要的影响因素,见表8。

生产线现场

生产线现场

通过上述实验,可以得出,粉煤灰品种的变化对混凝土强度增长有明显影响,其次是粉煤灰的掺量。不同活性的粉煤灰最佳掺量是不同的,当粉煤灰存在质量问题时,需要降低矿物掺合料掺量,寻找最佳掺量点,以减少对混凝土的强度影响。目前,市场上的粉煤灰供不应求,问题粉煤灰层出不穷,氨味粉煤灰、脱硫灰、喷油灰、非玻璃体灰等,这些粉煤灰往往常规指标检测合格,但会对混凝土强度尤其是长期性能产生不利影响。使用过程中,需要加强对粉煤灰的检测,对灰源进行控制,避免使用问题粉煤灰。

生产线现场

生产线现场

如果您对破碎、制砂、磨粉设备有需求,欢迎您在线或电话垂询,接听电话(13526701401、18638776757),黎明重工将按照您的产量、加工物料、出料粒度为您定制更适合您具体情况的生产线配置。

免费定制解决方案

免费定制解决方案

相关新闻

- 2025-11-17

【一周资讯局】“挖到宝”了!国内首个千吨级超大型单体金矿床被探

- 2025-11-07

与客户同行,与绿色同步:黎明重工科技驱动产业价值新未来

- 2025-11-03

“十五五”规划建议发布!未来五年砂石行业发展方向明确

- 2025-10-29

海外4500米海拔的极速增援!8年老设备再续产能神话!

- 2025-10-27

【一周资讯局】545.55千吨!江苏新发现一处大型锶矿

- 2025-10-21

黎明重工科技亮相第138届广交会,彰显中国智造实力?

- 2025-09-22

【一周资讯局】全面落地!多省颁发首本采矿权不动产权证书

- 2025-09-08

破界随行,智驱未来——黎明重工新一代履带移动破碎站

- 2025-08-29

七夕 | 双向奔赴,爱意永恒

- 2025-08-25

【一周资讯局】7360亿交通基建重磅落地,砂石骨料需求获强支撑!